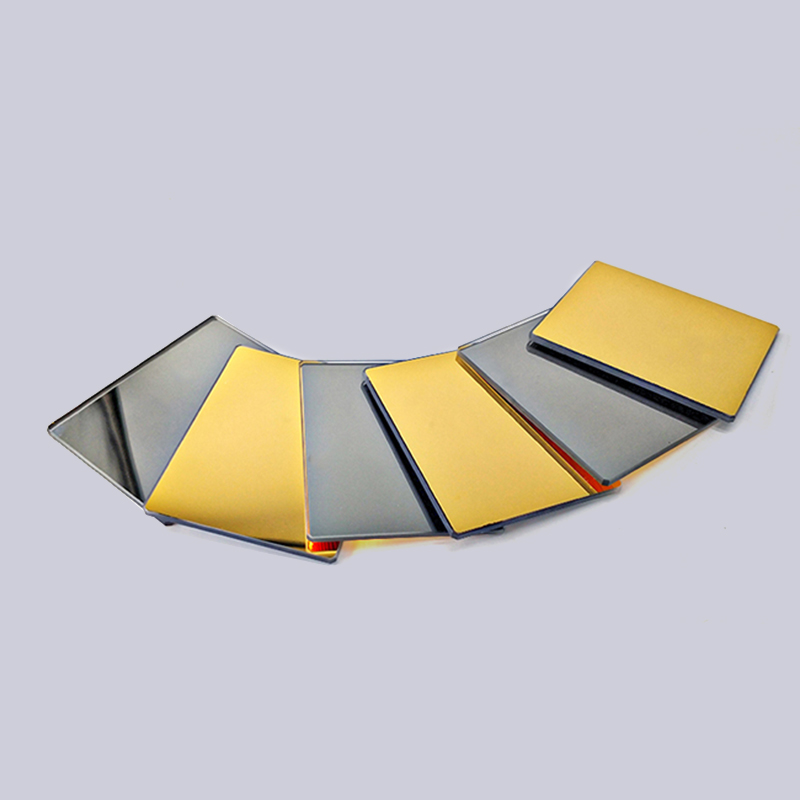

Optisk reflektor Spill en sentral rolle i en rekke høyteknologiske applikasjoner, fra teleskoper til lasersystemer, presisjonsinstrumenter til vitenskapelige eksperimenter. Deres primære funksjon - direkte lys eller andre former for elektromagnetisk stråling - gir sterkt å opprettholde en ulastelig overflate. Spørsmålet oppstår imidlertid ofte: hvor motstandsdyktig er den optiske reflektoren til fysisk skade eller riper?

Holdbarheten til optiske reflekser henger sammen med flere faktorer, inkludert materialsammensetningen, beskyttende belegg og forholdene de brukes under. Selv om det nøyaktige nivået av motstand varierer fra en reflektor til en annen, er det mulig å vurdere faktorene som bidrar til deres sårbarhet.

Materialsammensetning og holdbarhet

Optiske reflekser er vanligvis konstruert av materialer som glass, aluminium eller spesialisert keramikk. Disse materialene er valgt for deres reflekterende egenskaper, men deres motstandskraft mot fysisk skade varierer betydelig. For eksempel er glassreflekser, selv om de er i stand til å produsere presise refleksjoner av høy kvalitet, utsatt for sprekker under plutselig innvirkning eller stress. Aluminiumsreflekser, derimot, har en tendens til å være mer fleksible og lette, men de kan lide av overflateskader hvis de blir utsatt for slipende krefter eller tøffe miljøer.

De iboende egenskapene til disse materialene - for eksempel hardhet, elastisitet og sprøhet - bestemmer deres motstand mot både riper og mer alvorlige former for fysisk skade. I denne sammenhengen kan hardbelagte aluminiumspeil eller glassunderlag med forsterkede belegg betydelig øke reflektorens evne til å tåle mekanisk slitasje.

Beskyttelsesbelegg: En barriere mot skade

For å forbedre holdbarheten til optiske reflekser bruker produsenter ofte spesialiserte belegg. Disse beskyttende lagene fungerer som en beskyttelse, og forhindrer direkte kontakt med speilets delikate overflate og gir ekstra motstand mot riper, slitasje og andre former for slitasje. For eksempel kan reflekser som vanligvis brukes i laserapplikasjoner belegges med antirefleksive eller dielektriske filmer, noe som reduserer sannsynligheten for overflateskader mens du forbedrer ytelsen.

Likevel er ingen belegg helt ugjennomtrengelig for fysisk skade. Over tid kan selv de mest spenstige beleggene forringes på grunn av gjentatt eksponering for ekstreme miljøfaktorer som temperatursvingninger, fuktighet eller mekanisk stress. Som sådan, mens belegg tilbyr et betydelig beskyttelseslag, bør de ikke være avhengige av som den eneste forsvarslinjen mot fysisk skade.

Miljøfaktorer og driftsforhold

Levetiden og ripebestandigheten til optiske reflekser bestemmes ikke bare av deres materiale og belegg, men også av deres driftsforhold. Miljøfaktorer som ekstreme temperaturer, fuktighet, eksponering for kjemikalier og tilstedeværelsen av støv eller rusk kan alle bidra til nedbrytning av en reflektorens overflate. For eksempel, i industrielle omgivelser der refleksjoner blir utsatt for høye nivåer av svevestøv eller vibrasjoner, kan selv de mest robuste beleggene vise tegn på slitasje.

Dessuten er håndteringen av optiske reflekser kritisk. Mishandling, feil lagring eller utilstrekkelig rengjøringsteknikker kan føre til riper og andre former for overflateskader. Bruk av slipematerialer eller grove kluter under rengjøring er en av de vanligste skyldige bak riper som går på akkord med kvaliteten og ytelsen til optiske systemer.

Motstanden til optiske reflekser mot fysiske skader og riper er ikke en statisk egenskap, men en dynamisk, formet av samspillet av materialegenskaper, beskyttende belegg og ytre forhold. Mens materialer av høy kvalitet og avanserte belegg kan forbedre holdbarheten betydelig, forblir risikoen for skade stadig til stede i utfordrende miljøer eller gjennom uforsiktig håndtering. Derfor krever det ikke bare valg av premiummaterialer, men også årvåkning av en optisk reflektor, ikke bare valg av premiummaterialer, men også årvåken omsorg og vedlikehold gjennom hele livssyklusen.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号